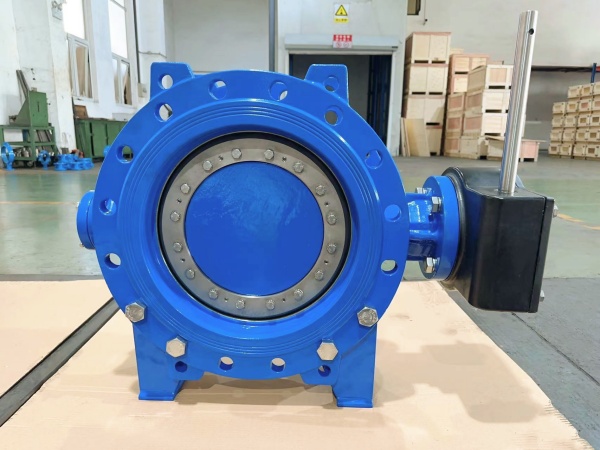

Polad klapanların möhürləmə səthi (DC341X-16 İkiqat flanşlı eksantrik kəpənək klapan) ümumiyyətlə istehsal olunur (TWS klapanı)Səth qaynağı. Klapan səthinin örtülməsi üçün istifadə olunan materiallar ərinti növünə görə 4 əsas kateqoriyaya bölünür: kobalt əsaslı ərintilər, nikel əsaslı ərintilər, dəmir əsaslı ərintilər və mis əsaslı ərintilər. Bu ərinti materialları elektrodlar, qaynaq naqilləri (flüs nüvəli naqillər daxil olmaqla), flüslər (keçid ərintisi flüsləri daxil olmaqla) və ərinti tozları və s. şəklində hazırlanır və əl ilə qövs qaynağı, oksiasetilen alov qaynağı, volfram arqon qövs qaynağı, sualtı qövs avtomatik qaynağı və plazma qövs qaynağı ilə örtülür.

Klapan möhürləyici səth səth materiallarının seçimi (DC341X3-10İkiqat flanşlı eksantrik kəpənək klapangövdə möhürləyici halqası) ümumiyyətlə klapanın istifadə temperaturuna, işçi təzyiqinə və korroziyasına və ya klapanın növünə, möhürləyici səthin quruluşuna, möhürləyici xüsusi təzyiqə və icazə verilən xüsusi təzyiqə və ya müəssisənin istehsal və istehsal şərtlərinə, avadanlığın emal gücünə və səth örtüyünün texniki qabiliyyətinə və istifadəçilərin tələblərinə əsaslanır. Optimallaşdırılmış dizayn da qəbul edilməli və aşağı qiymətə, sadə istehsal prosesinə və yüksək istehsal səmərəliliyinə malik möhürləyici səth materialı məhsulun performansını təmin etmək şərti ilə seçilməlidir (D341X3-16 İkiqat flanşlı konsentrik kəpənək klapane) klapan.

Klapan möhürləyici səthlərinin səthinin örtülməsi üçün istifadə olunan bəzi materiallar yalnız bir formaya malikdir və ya elektrod və ya qaynaq məftili və ya ərinti tozudur, buna görə də yalnız bir səthləmə üsulu istifadə edilə bilər. Bəziləri qaynaq çubuqları, qaynaq məftilləri və ya müxtəlif formalarda ərinti tozları, məsələn, stellite l 6 ərintisi, hər iki qaynaq çubuğu (D802), qaynaq məftilləri (HS111) və ərinti tozları (PT2102) şəklində hazırlanır, sonra əl ilə qövs qaynağı, oksi2asetilen alov qaynağı, volfram arqon qövs qaynağı, məftillə qidalanan plazma qövs qaynağı və toz plazma qövs qaynağı və digər üsullar səth qaynağı üçün istifadə edilə bilər. Klapan möhürləyici səthi üçün səth materiallarını seçərkən, möhürləyici səthin səth istehsalında onun performansının reallaşdırılmasını təmin etmək üçün yetkin texnologiyaya, sadə prosesə və müəssisənin yüksək istehsal səmərəliliyinə malik səthləmə üsulunun seçilməsini nəzərə almalıyıq.

Sızdırmazlıq səthi klapanın əsas hissəsidir (D371X-10 Vafli kəpənək klapanı) və onun keyfiyyəti klapanın xidmət müddətinə birbaşa təsir göstərir. Klapanın möhürləmə səthinin materialının ağlabatan seçilməsi klapanın xidmət müddətini artırmağın vacib yollarından biridir. Klapan möhürləmə səthi materiallarının seçilməsində anlaşılmazlıqlardan qaçınmaq lazımdır.

Mif 1: Klapanın sərtliyi (D371X3-16C) möhürləyici səth materialı yüksəkdir və aşınma müqaviməti yaxşıdır.

Təcrübələr göstərir ki, klapan möhürləyici səth materialının aşınma müqaviməti metal materialın mikrostrukturu ilə müəyyən edilir. Matris kimi austenitə və az miqdarda sərt fazalı quruluşa malik bəzi metal materiallar çox sərt deyil, lakin onların aşınma müqaviməti çox yaxşıdır. Klapanın möhürləyici səthi mühitdəki sərt zibillərin zədələnməsinin və cızılmasının qarşısını almaq üçün müəyyən dərəcədə yüksək sərtliyə malikdir. Hər şeyi nəzərə alsaq, HRC35~45 sərtlik dəyəri uyğundur.

Mif 2: Klapan möhürləyici səth materialının qiyməti yüksəkdir və performansı yaxşıdır.

Materialın qiyməti onun öz əmtəə xüsusiyyətidir, materialın performansı isə onun fiziki xüsusiyyətidir və bu ikisi arasında heç bir zəruri əlaqə yoxdur. Kobalt əsaslı ərintilərdəki kobalt metalı idxaldan gəlir və qiyməti yüksəkdir, buna görə də kobalt əsaslı ərinti materiallarının qiyməti yüksəkdir. Kobalt əsaslı ərintilər yüksək temperaturda yaxşı aşınma müqaviməti ilə xarakterizə olunur, normal və orta temperatur şəraitində istifadə edildikdə isə qiymət/performans nisbətən yüksəkdir. Klapan möhürləyici səth materiallarının seçilməsində aşağı qiymət/performanslı materiallar seçilməlidir.

Mif 3: Əgər klapanın möhürləyici səth materialı güclü korroziyaya davamlı mühitdə yaxşı korroziyaya davamlılığa malikdirsə, digər korroziyaya davamlı mühitlərə uyğunlaşmalıdır.

Metal materialların korroziyaya davamlılığının özünəməxsus mürəkkəb mexanizmi var, bir material güclü korroziyaya davamlı mühitdə yaxşı korroziyaya davamlılığa malikdir və temperatur və ya mühit konsentrasiyası kimi şərtlər bir qədər dəyişirsə, korroziyaya davamlılıq dəyişir. Başqa bir korroziyaya davamlı mühit üçün korroziyaya davamlılıq daha çox dəyişir. Metal materialların korroziyaya davamlılığı yalnız təcrübələr yolu ilə bilinə bilər və müvafiq şərtlər müvafiq materiallardan istinad üçün başa düşülməlidir və kor-koranə götürülməməlidir.

Yazı vaxtı: 01 Mart 2025